GMP یا Good Manufacturing Practice به مجموعهای از دستورالعملها و استانداردها گفته میشود که برای تضمین کیفیت، ایمنی و کارایی محصولات دارویی و بهداشتی تدوین شدهاند. این اصول در طراحی و ساخت تأسیسات تولید دارو و فرآوردههای بهداشتی بهکار میروند تا از بروز آلودگی، خطاهای تولید و هرگونه خطری برای سلامت مصرفکننده جلوگیری شود.

حداقل الزامات طراحی تسهیلات دارویی با استانداردهای GMP

برای رعایت اصول GMP، تأسیسات دارویی باید حداقل شرایط زیر را دارا باشند:

- موقعیت مکانی مناسب:

مکان تأسیسات باید با نوع فرآیندهای انجام شده و محصولات تولیدی تناسب داشته باشد. - قابلیت تمیزکاری و نگهداری آسان:

طراحی باید به گونهای باشد که دسترسی برای تمیز کردن، تعمیر و نگهداری تجهیزات بهراحتی فراهم شود. - رعایت الزامات ایمنی و بهداشت:

طراحی ساختمان و تأسیسات باید مطابق با الزامات داخلی و بینالمللی بهداشت و ایمنی انجام شود. - مدارک طراحی:

مستنداتی مانند نقشهها، طرحهای منطقهبندی محیطی و اطلاعات مربوط به هر بخش باید تهیه و بهروز نگهداشته شوند. - نورپردازی مناسب:

نور کافی برای انجام وظایف کاری بهخصوص در مناطق حساس ضروری است. - کنترلهای محیطی:

شرایط دما و رطوبت در مناطق تولید، آزمایش و انبار باید بهگونهای کنترل شود که کیفیت محصول و کارایی تجهیزات تضمین گردد. - جلوگیری از ورود آفات:

باید اقدامات لازم برای جلوگیری از ورود حشرات و آفات به محیط تولید اتخاذ شود. - محدودیت دسترسی به مناطق تولید:

دسترسی به مناطق حساس باید محدود به کارکنان مجاز باشد و از ورود افراد غیرمجاز جلوگیری شود. - طراحی مناسب سیستمهای زهکشی:

تعداد کانالهای فاضلاب باید محدود و مطابق با الزامات محیطی منطقه طراحی شود. - جلوگیری از آلودگی و اختلاط:

طراحی باید از اختلاط و آلودگی متقاطع با استفاده از فضاهای جداگانه، تهویه مناسب و گردش منطقی مواد و کارکنان جلوگیری کند. - دسترسی برای تعمیر و نگهداری خدمات:

سیستمهای لولهکشی، نورپردازی و دیگر خدمات باید بهگونهای طراحی شوند که تمیزکاری و نگهداری آنها آسان باشد. - سطوح مناسب برای کار:

سطوح باید صاف، بدون ترک و مقاوم در برابر ریزش ذرات باشند و نباید خطر آلودگی میکروبی یا ذرات را به همراه داشته باشند. - حفاظت ویژه برای داروهای قوی:

در صورت تولید داروهای قوی، باید تدابیر حفاظتی بیشتری لحاظ شود. - محدودیت دسترسی و نظارت:

مناطق با دسترسی محدود باید بهگونهای طراحی شوند که امکان نظارت بر کارکنان داخل آنها فراهم باشد. - سیستم دفع زباله مناسب:

هر تأسیس باید دارای سیستم دفع زباله مناسب برای جلوگیری از آلودگی باشد. - سیستمهای اگزوز موضعی:

در مناطق تولید گرد و غبار یا دود باید از سیستمهای مکش محلی استفاده شود. - شرایط خاص ذخیرهسازی:

برای ذخیرهسازی محصولات حساس مانند آنتیبیوتیکها، هورمونها و داروهای زیستی، شرایط ویژهای باید در نظر گرفته شود. - تجهیزات شستشوی مناسب:

طراحی این مناطق باید به گونهای باشد که تجهیزات بهراحتی شسته، جابهجا و ذخیره شوند.

طراحی مناطق استریل برای تولید مطابق GMP

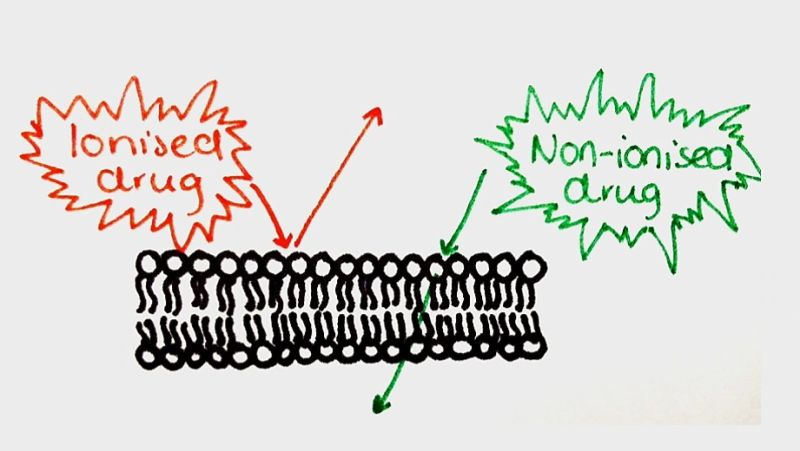

در تولید فرآوردههای استریل، بهخصوص محصولات چشمی و تزریقی، استفاده از تکنیکهای آسپتیک (Aseptic) الزامی است. هدف از این تکنیکها جلوگیری از ورود آلودگیهای میکروبی و ذرات به محیط است.

محصولات آسپتیک با استفاده از مواد استریل در شرایط خاص آمادهسازی میشوند یا از طریق فیلتراسیون استریل شده و سپس در ظروف استریل بستهبندی میشوند. منطقه آسپتیک باید از نظر طراحی و ساخت به گونهای باشد که آلودگیهای میکروبی به حداقل برسد.

موارد ضروری برای طراحی منطقه آسپتیک:

- استفاده از تجهیزات با جریان هوای لامینار (Laminar Flow).

- بررسی منابع مختلف آلودگی و روشهای جلوگیری از آنها.

- دستهبندی مناطق تمیز بر اساس درجههای پاکیزگی.

- اصول و روشهای مختلف برای آزمایشهای میکروبیولوژیکی.

- استانداردسازی آنتیبیوتیکها، ویتامینها و آمینواسیدها.

- ارزیابی اثربخشی آنتیبیوتیکهای جدید.

تمام افراد و شرکتهایی که در طراحی و نصب این مناطق فعالیت میکنند باید مدارک پشتیبان لازم برای رعایت این الزامات را ارائه دهند.

۱۰ قانون طلایی GMP

- از ابتدا طراحی صحیح انجام دهید.

- فرآیندها را تأیید کنید.

- دستورالعملهای دقیق بنویسید و آنها را رعایت کنید.

- وظایف هر فرد را مشخص کنید.

- سوابق خوب نگه دارید.

- کارکنان را آموزش دهید و مهارتهای آنها را توسعه دهید.

- بهداشت فردی را رعایت کنید.

- تجهیزات و تأسیسات را بهدرستی نگهداری کنید.

- کیفیت را در کل چرخه عمر محصول لحاظ کنید.

- بازرسیهای منظم انجام دهید.

رعایت این اصول و طراحی مناسب تأسیسات مطابق با استانداردهای GMP، نقش کلیدی در تولید داروهای ایمن و مؤثر دارد و میتواند از بروز مشکلات بهداشتی و خطرات ناشی از آلودگی جلوگیری کند.