مایکوپلاسما، گروهی از باکتریهای کوچک و بدون دیواره سلولی، یکی از چالشهای جدی در صنایع دارویی به شمار میرود. این ارگانیسمها به دلیل اندازه کوچک، مقاومت به آنتیبیوتیکهای رایج و توانایی پنهان ماندن در محیطهای کشت، میتوانند به راحتی خطوط تولید داروهای بیولوژیک را آلوده کنند. در صنایع دارویی، به ویژه در تولید بیولوژیکها مانند واکسنها، آنتیبادیهای مونوکلونال و محصولات سلولی، آلودگی مایکوپلاسما نه تنها کیفیت محصول را تحت تأثیر قرار میدهد، بلکه میتواند ایمنی بیماران را به خطر بیندازد.

مشکلات مایکوپلاسما در داروها

مایکوپلاسما میتواند اثرات مخربی بر داروهای بیولوژیک داشته باشد. این باکتریها با تغییر متابولیسم سلولی، کاهش بازده تولید و ایجاد تغییرات ژنتیکی در سلولهای میزبان، کیفیت نهایی محصول را کاهش میدهند. برای مثال، آلودگی میتواند منجر به کاهش غلظت پروتئینهای درمانی، اختلال در ساختار مولکولی دارو و حتی تولید محصولات ناقص شود. علاوه بر این، مایکوپلاسما میتواند ایمنی بیماران را تهدید کند، زیرا ممکن است باعث واکنشهای ایمنی ناخواسته یا عفونتهای ثانویه در دریافتکنندگان دارو شود. طبق گزارشها، آلودگی مایکوپلاسما میتواند باعث اختلال در سنتز نوکلئیک اسیدها، تغییرات آنتیژنیک غشا و کاهش تکثیر سلولی شود. این مشکلات نه تنها اعتبار شرکتهای دارویی را خدشهدار میکند، بلکه میتواند منجر به فراخوان محصولات و خسارات مالی هنگفت شود.

دردسرهای آلودگی مایکوپلاسما در سیستم خط تولید

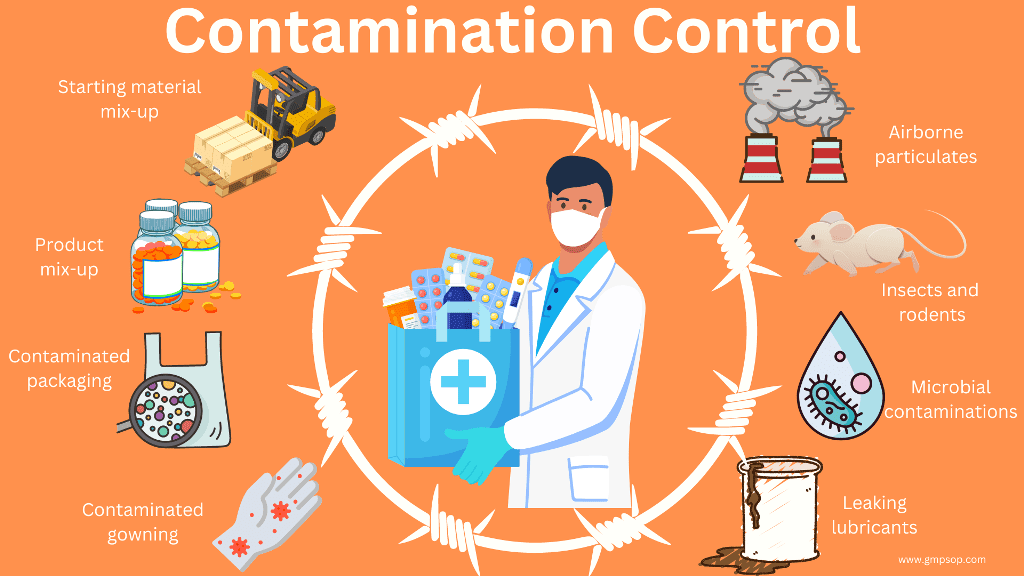

اگر آلودگی مایکوپلاسما در خط تولید ایجاد شود، دردسرهای متعددی به وجود میآید. ابتدا، این آلودگی میتواند عملکرد فرآیند را مختل کند و منجر به کاهش بازده تولید، کاهش غلظت محصول و حتی توقف کامل خط تولید شود. هزینههای پاکسازی و ضدعفونی تجهیزات، که ممکن است شامل تعویض فیلترها، استریل کردن محیط و دور ریختن بچهای آلوده باشد، بسیار بالا است. علاوه بر این، تأخیر در تولید میتواند زنجیره تأمین را مختل کند و منجر به کمبود دارو در بازار شود. در موارد شدید، آلودگی میتواند به محصولات نهایی برسد و باعث رد شدن بچها توسط مقامات نظارتی شود، که این امر خسارات مالی مستقیم (مانند از دست دادن مواد خام و زمان) و غیرمستقیم (مانند آسیب به شهرت برند) به همراه دارد.

همچنین، مایکوپلاسما به دلیل عدم ایجاد علائم واضح مانند کدورت در محیط کشت، اغلب دیر تشخیص داده میشود و این تأخیر مشکلات را تشدید میکند.

چگونگی خلاص شدن از آلودگی مایکوپلاسما

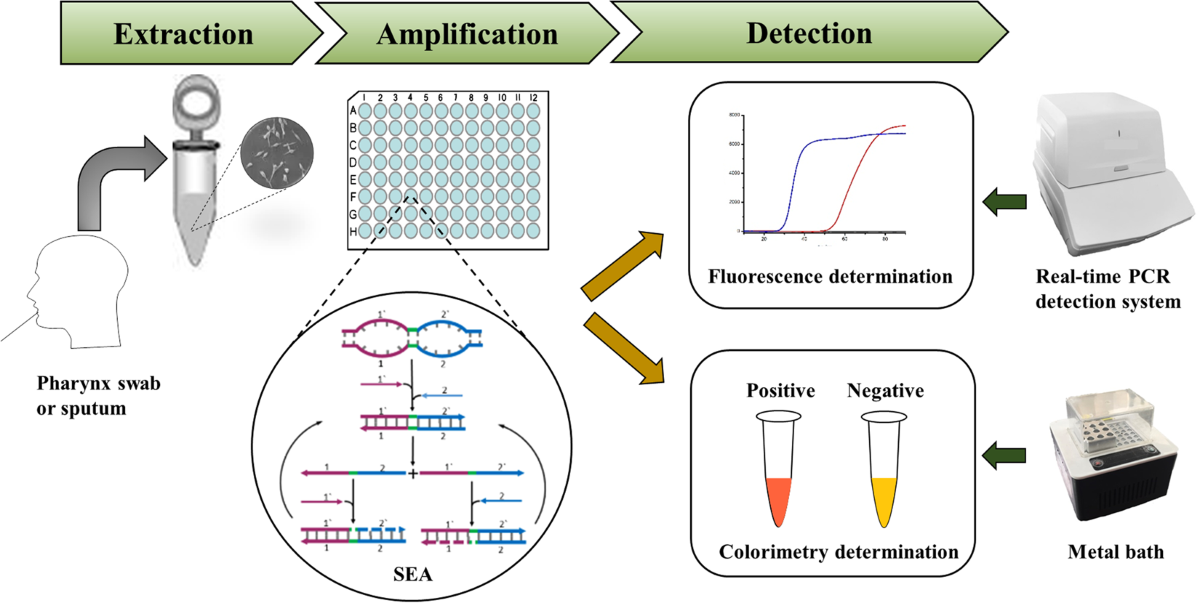

برای مقابله با مایکوپلاسما، ترکیبی از پیشگیری، تشخیص زودهنگام و حذف مؤثر ضروری است. پیشگیری شامل رعایت دقیق پروتکلهای GMP (Good Manufacturing Practice)، استفاده از تجهیزات استریل، کنترل محیطی (مانند نظارت بر هوا و آب) و آموزش پرسنل است. استفاده از فیلترهای 0.1 میکرونی برای جلوگیری از ورود مایکوپلاسما به فرآیندها توصیه میشود، هرچند این باکتریها میتوانند از برخی فیلترها عبور کنند.

برای تشخیص، روشهای مبتنی بر PCR (مانند Real-Time PCR) استاندارد طلایی محسوب میشوند، زیرا سریع، حساس و قادر به شناسایی حتی مقادیر کم DNA مایکوپلاسما هستند.

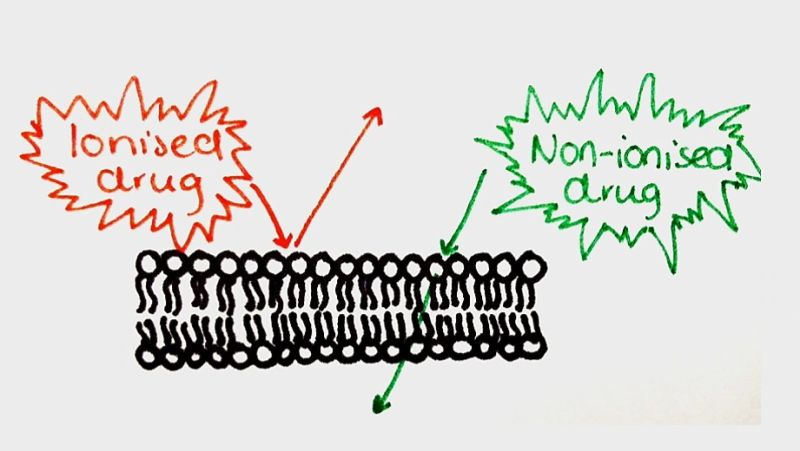

در صورت آلودگی، حذف میتواند از طریق آنتیبیوتیکهای خاص (مانند تتراسایکلین یا سیپروفلوکساسین)، درمان حرارتی یا فیلتراسیون انجام شود، اما اغلب نیاز به قرنطینه و دور ریختن مواد آلوده است. همچنین، استفاده از اتاقهای تمیز (clean rooms) و نظارت مداوم محیطی میتواند ریسک را کاهش دهد.

الزامات کنترل مایکوپلاسما برای داروها

کنترل مایکوپلاسما طبق مقررات بینالمللی مانند FDA، EMA و USP الزامی است. این کنترل به ویژه برای داروهای بیولوژیک، واکسنها، محصولات سلولی (مانند سلولهای بنیادی و CAR-T) و هر محصولی که از سلولهای جانوری یا انسانی مشتق شده باشد، ضروری است. طبق 21 CFR 610.30 FDA، تست مایکوپلاسما باید برای بانکهای سلولی و محصولات نهایی انجام شود، و روشهای کشت حداقل 28 روز طول میکشد، هرچند روشهای مولکولی جایگزین شدهاند. در USP <63>، حداقل دو گونه مایکوپلاسما به عنوان کنترل مثبت باید در تستها استفاده شود. این الزامات برای تضمین ایمنی و کارایی داروها وضع شدهاند و عدم رعایت آنها میتواند منجر به رد مجوز تولید شود.

در نهایت، مدیریت مایکوپلاسما نیازمند رویکرد یکپارچه است. با سرمایهگذاری در فناوریهای نوین تشخیص و رعایت استانداردهای سختگیرانه، صنایع دارویی میتوانند این چالش را به حداقل برسانند و کیفیت محصولات خود را حفظ کنند.