Quality by Design (QbD)، یا «کیفیت از طریق طراحی»، یک رویکرد علمی و سیستماتیک است که در صنعت داروسازی به کار گرفته میشود تا اطمینان حاصل شود که محصولات دارویی با بالاترین استانداردهای کیفیت تولید میشوند. این رویکرد به جای تکیه بر آزمونهای کیفی نهایی، بر طراحی فرآیندها به گونهای متمرکز است که کیفیت محصول از ابتدا تا انتهای فرآیند تولید تضمین شود.

اصول بنیادین QbD

QbD بر اساس اصولی علمی و مستند شکل گرفته است که هدف آنها طراحی و تولید محصولات با کیفیت به شکلی پیوسته و کنترل شده است. برخی از اصول کلیدی شامل موارد زیر میشود:

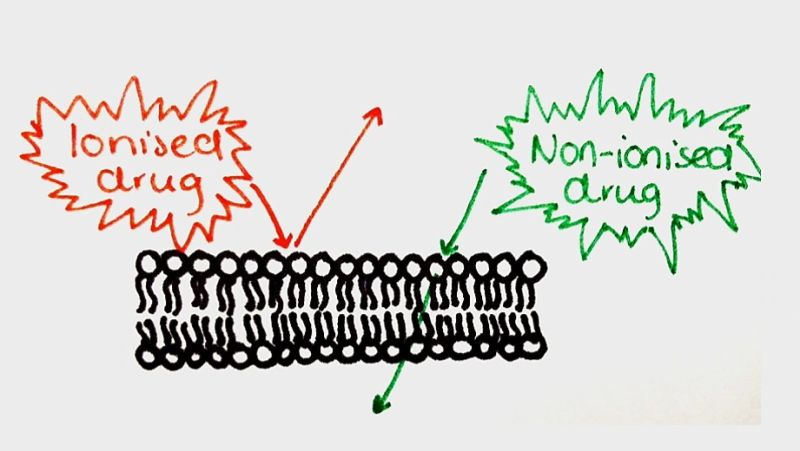

- درک عمیق از محصول و فرآیند: درک جامعی از خواص ماده دارویی، فرمولاسیون، و فرآیند تولید به دست آمده و سپس بر اساس این اطلاعات، فرآیند تولید به گونهای طراحی میشود که تضمین کننده کیفیت باشد.

- تعیین ویژگیهای کیفی مهم (Critical Quality Attributes – CQAs): ویژگیهای کیفی مهم مشخص میشوند. این ویژگیها باید به طور مداوم در طول فرآیند تولید تحت کنترل باشند تا محصول نهایی به کیفیت مطلوب برسد.

- طراحی فرآیند مبتنی بر علم و دادهها: فرآیند تولید به گونهای طراحی میشود که مبتنی بر دادهها و ارزیابیهای علمی باشد. این طراحی شامل شناسایی و کنترل متغیرهای مهم فرآیند (Critical Process Parameters – CPPs) است که میتوانند بر ویژگیهای کیفی مهم تأثیر بگذارند.

- کنترل فرآیند و مدیریت ریسک: استفاده از ابزارهای آماری و مدلسازی برای پیشبینی و کنترل کیفیت، که به شناسایی و مدیریت ریسکهای مرتبط با فرآیند کمک میکند.

چارچوبهای قانونی و رهنمودهای اصلی

ICH Q8 (Pharmaceutical Development) به توصیف رویکرد QbD در توسعه دارویی پرداخته و چارچوبی برای طراحی و توسعه محصولات دارویی ارائه میدهد. ICH Q8 به طور خاص به QTPP (Quality Target Product Profile) و CQAs میپردازد و تأکید دارد که این عناصر باید به دقت در فرآیند طراحی و توسعه محصول لحاظ شوند.

مراحل اجرای QbD در داروسازی

- تعریف QTPP: فرآیند با تعریف پروفایل هدف کیفی محصول (QTPP) آغاز میشود. این مرحله شامل تعیین نیازهای کیفی محصول، مانند اثربخشی، ایمنی، پایداری، و سایر ویژگیهای کلیدی است که محصول نهایی باید دارا باشد.

- شناسایی و تعیین CQAs: در این مرحله، ویژگیهای کیفی مهم که بیشترین تأثیر را بر کیفیت، ایمنی، و اثربخشی محصول دارند، شناسایی و تعیین میشوند.

- طراحی و بهینهسازی فرآیند تولید: فرآیند تولید به گونهای طراحی میشود که متغیرهای کلیدی فرآیند (CPPs) به دقت کنترل شوند. این مرحله شامل استفاده از دادههای تجربی و ابزارهای مدلسازی برای بهینهسازی فرآیند است.

- پیادهسازی و کنترل فرآیند: در طول تولید، فرآیندها به طور مداوم نظارت و کنترل میشوند تا هرگونه انحراف از استانداردهای کیفی شناسایی و اصلاح شود. این مرحله شامل اجرای روشهای کنترل فرآیند آماری (SPC) است.

- ارزیابی و مدیریت ریسک: مدیریت ریسک به صورت مستمر انجام میشود تا اطمینان حاصل شود که تمامی ریسکهای شناسایی شده در طول فرآیند تولید به درستی مدیریت میشوند.

مزایا و چالشهای QbD

مزایا:

- افزایش کارایی تولید: با بهینهسازی فرآیندها و کاهش ریسکها، QbD منجر به افزایش کارایی تولید و کاهش هزینهها میشود.

- افزایش کیفیت محصول: با تمرکز بر کنترل فرآیند و طراحی دقیق، QbD کیفیت محصول نهایی را بهبود میبخشد.

- انعطافپذیری بیشتر: QbD به شرکتهای داروسازی امکان میدهد تا به صورت انعطافپذیرتر به تغییرات نیازهای بازار و مقررات جدید پاسخ دهند.

چالشها:

- پیچیدگی پیادهسازی: پیادهسازی QbD نیازمند تخصص فنی بالا و سرمایهگذاری قابل توجه در تکنولوژیها و ابزارهای مدلسازی است.

- نیاز به تغییرات فرهنگی: موفقیت QbD نیازمند تغییرات در فرهنگ سازمانی و پذیرش رویکردهای جدید در فرآیند توسعه و تولید دارو است.

نتیجهگیری

رویکرد QbD یک تغییر پارادایم در صنعت داروسازی ایجاد کرده است که بر طراحی علمی و کنترل فرآیند به منظور تضمین کیفیت محصول متمرکز است. با تکیه بر رهنمودهای بینالمللی مانند ICH Q8، Q9 و Q10، این رویکرد به طور فزایندهای به عنوان استاندارد طلایی در توسعه و تولید دارو شناخته میشود. اجرای موفقیتآمیز QbD نیازمند تعهد سازمانی، تخصص فنی و استفاده از ابزارهای پیشرفته است، اما مزایای آن در بهبود کیفیت، کارایی و انطباق با مقررات، آن را به رویکردی بیبدیل در صنعت داروسازی تبدیل کرده است.