مقیاسپذیری فرمولاسیون دارویی یکی از حساسترین مراحل در توسعه محصولات دارویی است که نقش تعیینکنندهای در موفقیت نهایی یک دارو در بازار دارد. در حالی که بسیاری از فرمولاسیونها در مقیاس آزمایشگاهی عملکرد مطلوبی نشان میدهند، انتقال آنها به مقیاس پایلوت و سپس تولید انبوه با چالشهای پیچیدهای همراه است. این فرآیند نه تنها شامل بازتولید ویژگیهای فیزیکوشیمیایی و فارماکوتکنیکال دارو در مقیاس بزرگتر است، بلکه نیازمند توجه دقیق به الزامات کیفی، مقررات دارویی و محدودیتهای عملیاتی نیز میباشد.

اهمیت مقیاسپذیری در این است که کوچکترین تغییر در شرایط تولید – از انتخاب تجهیزات و نوع همزن گرفته تا پارامترهای فرآیندی مانند دما، فشار یا زمان اختلاط – میتواند بر پایداری دارو، فراهمی زیستی و حتی ایمنی بیمار تأثیر مستقیم داشته باشد. به همین دلیل، مقیاسپذیری موفق مستلزم درک عمیق از اصول مهندسی فرایند، طراحی آزمایشهای دقیق، و انطباق کامل با استانداردهای بینالمللی (ICH، FDA، EMA) است.

در این مقاله، با نگاهی تخصصی به مسیر پایلوت تا تولید انبوه، مراحل کلیدی مقیاسپذیری، چالشهای رایج و راهکارهای مؤثر برای تضمین موفقیت این فرآیند بررسی خواهند شد.

تعریف مقیاسپذیری در داروسازی

مقیاسپذیری در داروسازی به فرآیندی اطلاق میشود که طی آن یک فرمولاسیون موفق در مقیاس آزمایشگاهی یا تحقیقاتی، با حفظ خصوصیات کیفی و عملکردی، به مقیاسهای بزرگتر پایلوت و سپس تولید صنعتی منتقل میشود. هدف اصلی این فرآیند آن است که دارو در حجم بالا نیز همان کیفیت، پایداری و کارایی مورد انتظار را داشته باشد که در مراحل اولیه توسعه به دست آمده است.

در این مسیر، تطابق میان علم فرمولاسیون و مهندسی فرآیند اهمیت ویژهای دارد. برای مثال، ویژگیهایی مانند اندازه ذرات، رئولوژی محلول یا سوسپانسیون، رفتار رطوبتپذیری پودرها، و شرایط انحلال باید در هر مقیاس کنترل شوند. به بیان دیگر، مقیاسپذیری تنها افزایش حجم تولید نیست، بلکه نوعی بازطراحی هوشمندانه فرآیند است که ضمن حفظ ویژگیهای دارویی، امکان استفاده از تجهیزات صنعتی و رعایت مقررات سختگیرانه GMP را فراهم میکند.

در صنعت داروسازی، مقیاسپذیری نهتنها جنبه علمی دارد، بلکه یک الزام مقرراتی نیز محسوب میشود. سازمانهای نظارتی انتظار دارند که دادههای حاصل از مقیاس پایلوت بتوانند پیشبینیکننده عملکرد واقعی دارو در مقیاس صنعتی باشند. از اینرو، مطالعات مقیاسپذیری بخشی کلیدی از پروندههای ثبت دارو (CTD) را تشکیل میدهد.

تفاوت پایلوت و تولید صنعتی

مقیاس پایلوت در داروسازی به مرحلهای گفته میشود که فرمولاسیون از مقیاس آزمایشگاهی فراتر رفته و در حجم محدود، اما با استفاده از تجهیزات مشابه یا نزدیک به تجهیزات صنعتی، تولید میشود. هدف اصلی این مرحله شناسایی مشکلات بالقوه در فرآیند و ارزیابی قابلیت انتقال فرمولاسیون به مقیاس بزرگتر است. به عبارت دیگر، پایلوت پلی میان تحقیقات آزمایشگاهی و تولید انبوه محسوب میشود.

در مقابل، تولید صنعتی بر تکرارپذیری، کارایی اقتصادی و رعایت الزامات مقرراتی در مقیاس بالا تمرکز دارد. در این مقیاس، فرآیند باید نهتنها از نظر علمی بلکه از نظر اقتصادی و لجستیکی نیز پایدار باشد. کوچکترین تغییر در بازدهی یا شرایط تولید میتواند هزینههای کلانی ایجاد کرده یا حتی منجر به رد محصول از سوی نهادهای نظارتی شود.

از نظر فنی، تفاوت اصلی پایلوت و تولید صنعتی در ابعاد تجهیزات، کنترل فرآیند و حساسیت به متغیرها است. بهطور مثال:

- همزدن یک محلول در مقیاس آزمایشگاهی با چند دقیقه زمان کفایت میکند، اما در مقیاس صنعتی نیازمند طراحی دقیق پروانهها، سرعت چرخش و توزیع یکنواخت انرژی در کل حجم است.

- خشککردن یا دانهبندی پودر در مقیاس کوچک ممکن است ساده باشد، ولی در مقیاس بزرگ نیازمند کنترل دقیق جریان هوا، دما و رطوبت است.

- در پایلوت، خطای انسانی یا تغییرات کوچک قابل تحمل است، اما در تولید صنعتی باید تمام مراحل تحت کنترل کیفی مداوم (IPC) و ثبت دادههای دقیق قرار گیرد.

به همین دلیل، پایلوت یک مرحله آزمایشی ـ مهندسی است، در حالی که تولید صنعتی مرحله نهایی و کاملاً ولیدهشده (Validated) فرآیند دارویی محسوب میشود.

مراحل اصلی مقیاسپذیری

فرآیند مقیاسپذیری دارویی شامل مجموعهای از گامهای بههمپیوسته است که هدف آن اطمینان از انتقال موفق یک فرمولاسیون از سطح آزمایشگاهی به تولید انبوه است. این مراحل، ترکیبی از علم فرمولاسیون، مهندسی فرآیند و الزامات GMP را در بر میگیرند و بهطور کلی شامل موارد زیر هستند:

۱. طراحی و بهینهسازی فرمولاسیون

در این مرحله، ترکیب دارو بر اساس دادههای آزمایشگاهی مرور و بازطراحی میشود تا از پایداری و عملکرد آن در مقیاس بالاتر اطمینان حاصل گردد. موضوعاتی مانند انتخاب نوع پلیمر، پایدارکنندهها، سورفکتانتها یا شرایط pH بررسی میشوند. طراحی آزمایشها (DoE) بهعنوان ابزاری کلیدی برای پیشبینی رفتار فرمولاسیون در شرایط مختلف بهکار میرود.

۲. انتخاب تجهیزات و تکنولوژی

انتخاب صحیح تجهیزات صنعتی از حیاتیترین بخشهای مقیاسپذیری است. تجهیزات باید توانایی بازتولید ویژگیهای فرمولاسیون را داشته باشند و در عین حال با استانداردهای GMP و ظرفیت تولید هماهنگ باشند. برای مثال:

- در تولید قرص، نوع گرانولاتور، پرس قرص و سیستم پوششدهی اهمیت ویژه دارد.

- در داروهای تزریقی، سیستمهای استریلسازی، فیلترها و خطوط پرکنی باید دقیقاً مطابق با الزامات کیفیت طراحی شوند.

۳. آزمونهای کنترل کیفی در مقیاس بزرگ

در مقیاس پایلوت و صنعتی، آزمونهای کیفی دیگر محدود به پارامترهای ساده (مانند ظاهر و pH) نیستند، بلکه شامل تستهای جامعتر نظیر یکنواختی محتوا، پروفایل انحلال، پایداری تسریعشده و تستهای میکروبیولوژی میشوند. این آزمونها نشان میدهند که فرمولاسیون در مقیاس بزرگ همان کیفیت مقیاس کوچک را حفظ کرده است.

۴. اعتبارسنجی فرآیند (Process Validation)

آخرین مرحله، اعتبارسنجی فرآیند است که طی آن تولید دارو در چندین بچ متوالی تحت شرایط واقعی صنعتی انجام میگیرد. دادههای این مرحله باید ثابت کنند که فرآیند تولید پایدار، تکرارپذیر و قابل اتکا است. بدون اعتبارسنجی موفق، هیچ محصولی اجازه ورود به بازار را نخواهد داشت.

چالشها و موانع رایج در مقیاسپذیری

فرآیند مقیاسپذیری دارویی، علیرغم اهمیت حیاتی، با موانع فنی و عملی متعددی همراه است. برخی از رایجترین این چالشها عبارتند از:

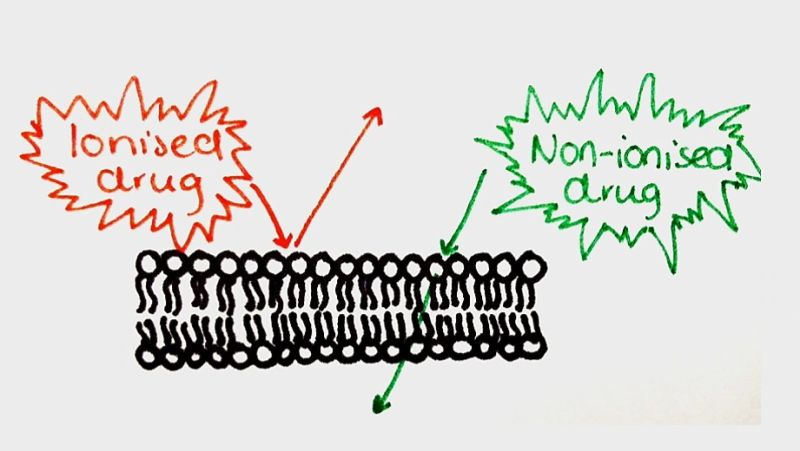

۱. اختلاف رفتار مواد در مقیاسهای مختلف

ویژگیهایی مانند رطوبتپذیری، چسبندگی، تراکمپذیری یا رئولوژی ممکن است در مقیاس آزمایشگاهی مشکلی ایجاد نکنند، اما در مقیاس صنعتی باعث تجمع (Agglomeration)، عدم یکنواختی مخلوط یا مشکلات در جریانیابی مواد شوند.

۲. انتقال حرارت و جرم

در مقیاس بزرگ، فرآیندهایی مثل خشککردن، هموژنیزاسیون و انحلال نیازمند کنترل دقیق انتقال حرارت و جرم هستند. کوچکترین عدم تعادل میتواند بر یکنواختی محصول یا حتی پایداری دارو اثر منفی بگذارد.

۳. تجهیزات و زیرساخت

همواره امکان دارد تجهیزات پایلوت با تجهیزات صنعتی تفاوتهای ظریف اما مؤثر داشته باشند. تغییر نوع میکسر، طراحی نازل اسپری یا حتی جنس مخزن میتواند موجب تغییر رفتار محصول شود.

۴. الزامات مقرراتی و مستندسازی

سازمانهای نظارتی انتظار دارند تمامی تغییرات از مقیاس آزمایشگاهی تا صنعتی، بهطور کامل ثبت و مستند شوند. این امر فرآیند مقیاسپذیری را زمانبر و پرهزینه میکند و نیاز به تیمهای متخصص در بخشهای کیفی و مقرراتی دارد.

۵. هزینه و ریسک اقتصادی

هرگونه خطا در مقیاسپذیری ممکن است منجر به هدر رفت مواد اولیه گرانقیمت یا تأخیر در ورود دارو به بازار شود. به همین دلیل، مدیریت ریسک و انجام مطالعات دقیق اقتصادی بخش جداییناپذیر این فرآیند است.

راهکارهای موفقیت در مقیاسپذیری

برای غلبه بر چالشهای فنی و مقرراتی در فرآیند مقیاسپذیری، مجموعهای از راهبردها و اقدامات تخصصی توصیه میشود:

۱. استفاده از طراحی آزمایشها (DoE) و QbD

بهکارگیری Design of Experiments (DoE) و رویکرد Quality by Design (QbD) کمک میکند تا پارامترهای بحرانی فرآیند (CPP) و ویژگیهای بحرانی کیفیت (CQA) شناسایی شوند. این رویکرد باعث میشود فرآیند به جای تکرار آزمون و خطا، بر پایه دادههای آماری و علمی بهینه شود.

۲. شبیهسازی و مدلسازی فرآیند

استفاده از ابزارهای مدلسازی ریاضی و نرمافزارهای شبیهسازی مهندسی (مانند CFD برای جریان سیالات یا DEM برای رفتار ذرات) میتواند پیشبینی دقیقی از رفتار فرمولاسیون در مقیاس صنعتی ارائه دهد. این روش ریسک تغییرات ناخواسته را به حداقل میرساند.

۳. انتخاب تدریجی مقیاسها

انتقال مستقیم از آزمایشگاهی به صنعتی معمولاً پرخطر است. مقیاس پایلوت بهعنوان مرحله میانی ضروری است و حتی در برخی پروژهها چندین سطح پایلوت (کوچک و بزرگ) تعریف میشود تا انتقال مرحله به مرحله انجام شود.

۴. یکپارچگی تیمهای چندرشتهای

موفقیت مقیاسپذیری مستلزم همکاری نزدیک میان فرمولاتورها، مهندسان فرآیند، تیمهای کنترل کیفیت و متخصصان مقرراتی است. وجود جلسات مشترک و ارتباطات شفاف مانع از بروز خطاهای سیستمی میشود.

۵. اجرای مطالعات پایلوت تحت شرایط GMP

انجام تولید پایلوت در محیطهای مطابق با اصول Good Manufacturing Practice (GMP) تضمین میکند که دادههای بهدستآمده معتبر بوده و قابلیت ارائه به نهادهای نظارتی را دارند. این اقدام علاوه بر کاهش ریسک، زمان ورود محصول به بازار را کوتاهتر میکند.

۶. مدیریت ریسک و تحلیل اقتصادی

شناسایی نقاط بحرانی ریسک (Risk Assessment) و تحلیل هزینه ـ فایده در هر مرحله، امکان تصمیمگیری هوشمندانه و تخصیص منابع بهینه را فراهم میکند.

مقیاسپذیری فرمولاسیون دارویی از پایلوت تا تولید انبوه، فرآیندی چندبعدی و حساس است که تلفیقی از علم داروسازی، مهندسی فرآیند و الزامات مقرراتی را در بر میگیرد. در این مسیر، هر تغییر جزئی در شرایط تولید میتواند بر کیفیت، پایداری و ایمنی محصول اثر مستقیم داشته باشد. از این رو، مقیاسپذیری صرفاً افزایش حجم تولید نیست، بلکه بازطراحی هدفمند و سیستماتیک فرآیند در ابعادی بزرگتر است.

تفاوت اساسی پایلوت و تولید صنعتی در همین نگاه نهفته است: پایلوت مرحلهای برای آزمون و ارزیابی قابلیتهاست، در حالی که تولید صنعتی نیازمند تکرارپذیری، کارایی اقتصادی و رعایت دقیق اصول GMP و استانداردهای بینالمللی است. دستیابی به موفقیت در این مسیر تنها با اجرای گامهای کلیدی مانند بهینهسازی فرمولاسیون، انتخاب صحیح تجهیزات، انجام آزمونهای کیفی جامع و اعتبارسنجی دقیق فرآیند امکانپذیر خواهد بود.

با توجه به چالشهای رایج در مقیاسپذیری – از مشکلات فیزیکوشیمیایی مواد گرفته تا محدودیتهای مقرراتی و هزینههای اقتصادی – اتخاذ رویکردهای نوین همچون QbD، مدلسازی فرآیند، مدیریت ریسک و همکاری تیمهای چندرشتهای نقشی حیاتی در تضمین موفقیت دارند. در نهایت، مقیاسپذیری موفق نه تنها راه ورود یک داروی جدید به بازار را هموار میسازد، بلکه تضمینکننده اعتماد پزشکان، بیماران و نهادهای نظارتی به کیفیت و ایمنی محصول نهایی خواهد بود.