کنترل کیفیت داروها تنها به بررسی ترکیب شیمیایی و میزان ماده مؤثره محدود نمیشود؛ بلکه ویژگیهای فیزیکی فرآوردههای دارویی نیز نقش تعیینکنندهای در اثربخشی، پایداری و پذیرش آنها توسط بیمار دارد. قرصها و کپسولها به عنوان پرمصرفترین اشکال دارویی خوراکی، باید نهتنها از نظر دوز دقیق و یکنواخت باشند، بلکه از نظر ویژگیهای ظاهری، استحکام، قابلیت حل شدن و آزادسازی ماده مؤثره نیز در محدوده استانداردهای بینالمللی قرار گیرند.

در واقع، دارویی که از نظر فرمولاسیون کاملاً درست طراحی شده اما در طول فرآیند تولید یا انبارداری دچار تغییرات فیزیکی شود، ممکن است دیگر همان عملکرد درمانی مورد انتظار را نداشته باشد. به عنوان مثال، قرصی که بیش از حد سخت فشرده شده باشد، دیر از هم میپاشد و جذب ماده مؤثره در بدن را به تأخیر میاندازد؛ یا برعکس، قرصی که شکننده و ضعیف است، ممکن است در حین بستهبندی خرد شود و دوز مصرفی بیمار را تغییر دهد.

به همین دلیل، کنترل خواص فیزیکی قرص و کپسول به عنوان بخشی حیاتی از کنترل کیفی در خطوط تولید دارو انجام میشود. این آزمونها، شاخصهایی از کیفیت کلی فرایند تولید هستند و کمک میکنند تا مشکلات احتمالی مانند تغییر فشار پرس، یکنواخت نبودن گرانولها، یا نقص در فرآیند روکشزنی به سرعت شناسایی و اصلاح شوند.

از آنجا که حفظ پایداری، قابلیت حمل، ظاهر مطلوب، و عملکرد درمانی دارو در گرو رعایت استانداردهای فیزیکی است، آزمونهایی مانند یکنواختی وزن، سختی، شکنندگی، ازهمپاشی، حل شدن، و یکنواختی محتوی به طور منظم در کنترل کیفی اجرا میشوند. نتایج این تستها نشان میدهد که محصول نهایی نهتنها از نظر ترکیب شیمیایی بلکه از نظر کارایی و ایمنی مصرف نیز در سطح استاندارد جهانی قرار دارد.

۱. آزمون یکنواختی وزن (Weight Variation)

در این آزمون وزن چند عدد قرص یا کپسول به صورت تصادفی اندازهگیری میشود.

هدف: بررسی یکنواختی میزان ماده مؤثره در هر واحد دارویی.

استاندارد: میزان اختلاف وزن نباید از حدود تعیینشده در فارماکوپه (معمولاً ±۵٪ یا ±۷.۵٪) تجاوز کند.

۲. آزمون سختی قرص (Hardness Test)

این آزمون با استفاده از دستگاه Hardness Tester انجام میشود.

هدف: تعیین مقاومت قرص در برابر فشار مکانیکی در طی بستهبندی، حملونقل و مصرف.

استاندارد: مقدار مناسب معمولاً بین ۴ تا ۱۰ کیلوگرم نیرو است، اما بسته به نوع قرص متغیر است.

۳. آزمون ضخامت (Thickness)

با کولیس دیجیتال یا دستگاه Thickness Gauge اندازهگیری میشود.

هدف: بررسی یکنواختی اندازه و کنترل فرایند فشردن قرصها.

تغییر زیاد در ضخامت ممکن است نشانگر تغییر در فشار پرس یا رطوبت گرانولها باشد.

۴. آزمون شکنندگی (Friability Test)

توسط دستگاه Friabilator انجام میشود.

هدف: بررسی مقاومت قرص در برابر سایش و خرد شدن در طی حملونقل.

استاندارد: کاهش وزن نمونه پس از آزمون نباید بیش از ۱٪ باشد.

۵. آزمون زمان ازهمپاشی (Disintegration Test)

در دستگاه Disintegration Tester در دمای ۳۷±۰.۵ درجه انجام میشود.

هدف: بررسی زمان لازم برای از هم پاشیدن قرص یا کپسول در محیط شبیه معده.

استاندارد: برای قرصهای معمولی معمولاً کمتر از ۱۵ دقیقه است (بسته به نوع فرآورده متفاوت است).

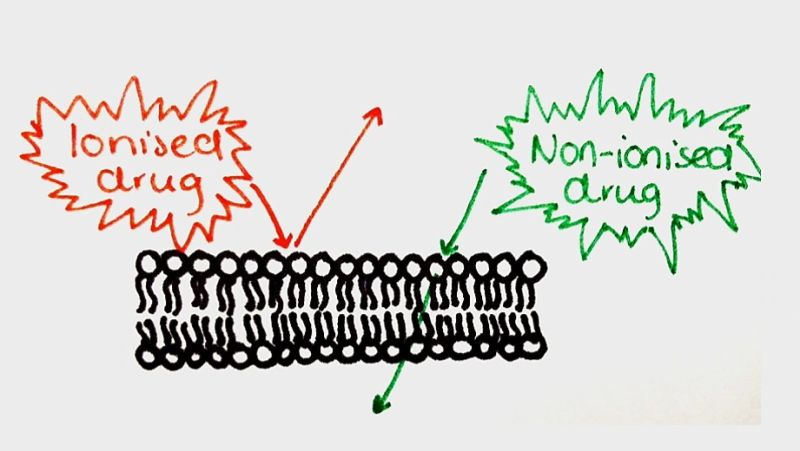

۶. آزمون زمان حل شدن (Dissolution Test)

در دستگاه Dissolution Apparatus (نوع ۱ یا ۲) انجام میشود.

هدف: سنجش سرعت و میزان آزاد شدن ماده مؤثره در محیطهای شبیه مایعات بدن.

استاندارد: معمولاً بر اساس درصد ماده مؤثره آزادشده در زمان مشخص (مثلاً ۸۰٪ در ۳۰ دقیقه).

۷. آزمون یکنواختی محتوی (Content Uniformity)

در این آزمون مقدار واقعی ماده مؤثره در تکتک واحدها اندازهگیری میشود.

هدف: اطمینان از توزیع یکنواخت ماده دارویی در هر قرص یا کپسول.

استاندارد: بین ۸۵٪ تا ۱۱۵٪ مقدار برچسبخورده.

۸. آزمون رطوبت (Moisture Content)

با استفاده از Karl Fischer titration یا Loss on Drying اندازهگیری میشود.

هدف: بررسی پایداری و جلوگیری از رشد میکروبی یا تغییر فیزیکی در قرص و کپسول.

۹. بررسی ظاهر و رنگ (Appearance Test)

شامل بررسی شکل، رنگ، روکش، ترک، شکستگی یا تغییر رنگ قرصهاست.

این آزمون بهصورت چشمی و با نور استاندارد انجام میشود و نشانهای از یکنواختی تولید و پایداری فرآورده است.

۱۰. آزمون چسبندگی روکش (Coating Adhesion)

در قرصهای روکشدار انجام میشود تا اطمینان حاصل شود روکش در حین بستهبندی و مصرف جدا نمیشود و بهصورت یکنواخت باقی میماند.

جمعبندی

کنترل فیزیکی قرص و کپسول، بخش حیاتی از تضمین کیفیت در صنایع دارویی است. این آزمونها نهتنها کیفیت محصول نهایی را تأیید میکنند بلکه مشکلات احتمالی در فرایند تولید (مانند فشار پرس، رطوبت، یا کیفیت مواد اولیه) را نیز آشکار میسازند. اجرای دقیق این آزمونها مطابق با الزامات GMP و فارماکوپه، شرط اصلی صدور مجوز برای هر سری ساخت داروی جامد خوراکی است.